Warum Stahl-Bandkabelbinder wählen? Wichtige Unterschiede im Vergleich zu Nylon- und Edelstahl-Bandkabelbindern

Die Geschichte hinter der Innovation

Die Entwicklung von Kabelbindern geht auf die Zeit nach dem Zweiten Weltkrieg im Jahr 1945 zurück, als die Luftfahrtindustrie aufgrund des Aufstiegs militärischer Flugzeuge zu florieren begann. Zu dieser Zeit wurden die umfangreichen und komplexen Kabelbäume in Flugzeugen traditionell mit Schnur gebündelt, die durch Wachs gesichert und mit Metallringen verstärkt wurde. Diese Methode war jedoch alles andere als wissenschaftlich. Wachsbeschichtete Schnur stellte eine Brandgefahr dar, und die natürliche Schnur selbst war anfällig für Schimmel, der durch die Kondensation aufgrund der Temperaturunterschiede zwischen den atmosphärischen Bedingungen und dem Inneren des Flugzeugs verursacht wurde.

| Darüber hinaus machte die traditionelle Methode Kabelbäume dick und schwer, während Arbeiter, die Tage damit verbrachten, Drähte zu bündeln, unter Reibungsverbrühungen, blutenden Händen und dicken Schwielen litten. In den 1960er Jahren wurden zur Deckung der wachsenden Anforderungen der Luft- und Raumfahrtindustrie weitere wissenschaftliche Lösungen für das Kabelmanagement entwickelt. Dies führte zur Erfindung von Nylonkabelbindern, die Schnur ersetzten. Um jedoch die hohen Leistungsanforderungen des Luft- und Raumfahrtsektors zu erfüllen, wurde eine entscheidende Innovation eingeführt: ein Edelstahl-Verriegelungsmechanismus, der in die Zunge des Kabelbinders eingebettet ist. Die Bedeutung dieses Edelstahlstücks kann nicht unterschätzt werden. Flugzeuge ertragen enorme Vibrationen, die während des Starts, des Flugs und der Landung durch aerodynamische Kräfte verursacht werden. Das Design der Kabelbinder muss diesen Kräften standhalten, um zu verhindern, dass Kabelbäume sich lösen, was sonst erhebliche elektrische Risiken darstellen könnte. |

Hauptvorteile von Stahl-Kabelbindern

1. Präzisionsverriegelungsmechanismus

Edelstahl-Verriegelung: Der Edelstahlzahn ermöglicht es, die Krawatte an jeder Position entlang des glatten Krawattenkörpers sicher zu verriegeln.

Unterschied zu Nylon: Kunststoffzahn-Krawatten verlassen sich auf Einkerbungen entlang des Krawattenkörpers zum Verriegeln.Dies begrenzt die Verriegelungsposition auf spezifische Intervalle und schafft Lücken zwischen dem Kabelbinder und dem gebündelten Objekt.

Anwendung: Branchen, die hohe Präzision erfordern, wie Luft- und Raumfahrt, Automobilindustrie, KI und automatisierte Maschinen, profitieren von dem glatten Design und der präzisen Verriegelung von Stahlzahn-Kabelbindern.

2. Vibrationsbeständigkeit

Der Verriegelungsmechanismus aus rostfreiem Stahl gewährleistet Stabilität unter hochfrequenten Vibrationen, Beschleunigung und aerodynamischen Kräften und sorgt für langfristige Haltbarkeit.

Einschränkung bei Kunststoff: Kunststoffverriegelungsmechanismen sind anfällig für Abnutzung und Bruch bei ständiger Bewegung, was zu Lockerung oder Versagen führen kann.

3. Widerstand gegen extreme Klimabedingungen

Edelstahl kann extremen Temperaturschwankungen standhalten und behält sowohl bei niedrigen als auch bei hohen Temperaturen seine Festigkeit und Stabilität.

Er ist auch UV-beständig, was sicherstellt, dass seine Struktur selbst nach längerer Exposition gegenüber intensiver Sonneneinstrahlung oder rauen Außenbedingungen unverändert bleibt.

Kunststoffbeschränkung: Nylon- oder Polyesterbänder erweichen, verformen oder brechen bei hohen Temperaturen und werden bei extrem niedrigen Temperaturen spröde und bruchanfällig.Die Exposition gegenüber UV-Strahlen beschleunigt deren Abbau.

4. Feuchtigkeitsbeständigkeit

Edelstahl-Verriegelungskomponenten bieten außergewöhnliche Widerstandsfähigkeit gegen Feuchtigkeit und verhindern Korrosion in salzhaltigen und hochfeuchten Umgebungen.

5. Salzsprüh-, Öl- und Korrosionsbeständigkeit

Edelstahlstachel sind hochgradig beständig gegen Salznebel, Schmierstoffe und korrosive Chemikalien, die in der Luft- und Raumfahrt, der Marine und in industriellen Anwendungen häufig vorkommen.

Laut den ASTM B117-Teststandards können Edelstahlbänder Hunderte von Stunden in Salznebelumgebungen standhalten.

Einschränkungen von Edelstahlkabelbindern

Während Edelstahlkabelbinder erhebliche Vorteile bieten, haben sie in bestimmten Anwendungen Einschränkungen:

1.Kostenbeschränkungen

Edelstahlkabelbinder sind 14-20 Mal teurer als Standardkunststoffbinder. Ihre Haltbarkeit und geringen Wartungsanforderungen machen sie jedoch langfristig kosteneffektiver.

Plastikalternative: Plastikschnüre sind eine wirtschaftlichere Wahl für kurzfristige Anwendungen, die häufige Ersatzteile erfordern.

2.Gewichtsempfindlichkeit

Edelstahlbänder sind schwerer als Kunststoffbänder, was sich negativ auf gewichtsempfindliche Anwendungen auswirken kann, wie z.B. UAVs (Drohnen) oder leichte Luftfahrtgeräte.

Lösung: Kunststoffbänder oder leichte Bündelmaterialien können für Anwendungen verwendet werden, die Gewichtseinsparungen priorisieren.

3.Elektrische Leitfähigkeit

Edelstahl ist leitfähig und kann Risiken von elektrischen Kurzschlüssen, Leckagen oder elektromagnetischen Störungen verursachen, wenn er direkt mit unter Spannung stehenden Kabeln in Kontakt kommt.

Lösung: In isolierten Umgebungen werden Kunststoffbänder oder isolierte Beschichtungen auf Stahlbändern empfohlen.

4.Anforderungen an die Flexibilität

Edelstahlverbindungen sind starr und weniger flexibel, was sie für Anwendungen ungeeignet macht, die häufige Anpassungen oder fein abgestimmte Positionierungen in engen Räumen erfordern.

Alternative: Kunststoffbänder oder flexible Wickelbänder sind besser für diese Szenarien geeignet.

5.Ästhetische Überlegungen

Das industrielle Erscheinungsbild von Edelstahl entspricht möglicherweise nicht den ästhetischen Standards von Anwendungen wie Innenarchitektur, Unterhaltungselektronik oder dekorativen Umgebungen.

Lösung: Kunststoffbinder mit sauberen und polierten Oberflächen sind besser für solche Anwendungen geeignet.

6.Installationssicherheit

Edelstahlbänder erfordern spezielle Werkzeuge zum Anziehen und Schneiden, und die scharfen Kanten, die nach dem Schneiden zurückbleiben, können Sicherheitsrisiken für die Arbeiter darstellen.

Lösung: Kunststoffbinder sind sicherer und einfacher für die manuelle Installation, insbesondere in temporären oder arbeitsintensiven Umgebungen.

Obwohl Edelstahl-Kabelbinder außergewöhnliche Festigkeit, Haltbarkeit und Korrosionsbeständigkeit bieten, haben sie Einschränkungen hinsichtlich Leitfähigkeit, Gewicht, Flexibilität, Kosten und bestimmten chemischen oder betrieblichen Umgebungen. Die Auswahl des geeigneten Kabelbindermaterials und -designs basierend auf den tatsächlichen Anwendungsanforderungen ist entscheidend, um das optimale Gleichgewicht zwischen Sicherheit, Kosteneffizienz und Praktikabilität zu erreichen.

Eignung von Kunststoffmaterialien

Während Kunststoffmaterialien kostengünstig und leicht sind, ist ihre Leistung unter extremen Bedingungen eingeschränkt, was sie für kurzfristige oder nicht-extreme Umgebungen geeignet macht. In den folgenden Situationen können vollplastische Materialien Nachteile haben:

1. Hochtemperatur-, Niedertemperatur- oder UV-Expositionsumgebungen

Kunststoffe haben eine begrenzte Widerstandsfähigkeit gegenüber hohen Temperaturen. Längere Hitzeeinwirkung kann Schmelzen, Verformung oder Leistungsabfall verursachen. Bei extrem niedrigen Temperaturen können Kunststoffe spröde werden, ihre Flexibilität verlieren und leicht brechen. Darüber hinaus beschleunigt UV-Strahlung den Alterungsprozess, wodurch das Material bei längerer Sonneneinstrahlung verschlechtert, verfärbt oder rissig wird.

2.Hochlastumgebungen

Kunststoffe haben eine geringere Zugfestigkeit und Steifigkeit, was sie für Anwendungen, die dauerhaft hohe Lasten oder starken Druck erfordern, ungeeignet macht. In strukturellen Unterstützungskomponenten großer Maschinen oder für das Management schwerer Kabel unter konstant hoher Spannung sind Kunststoffe schwächer als Metalle und können im Laufe der Zeit eine dauerhafte Verformung erfahren.

3.Chemisch korrosive Umgebungen

Allgemeine Kunststoffmaterialien können sich zersetzen, korrodieren oder auflösen, wenn sie Säuren, Laugen, Lösungsmittel oder anderen Chemikalien ausgesetzt sind. Dies macht sie ungeeignet für Anwendungen in Chemiewerken, Laboren oder anderen stark korrosiven Umgebungen.

4.Salzsprühen oder Umgebungen mit hoher Luftfeuchtigkeit

Bestimmte Kunststoffe (wie Nylon) nehmen Feuchtigkeit auf, die in die Mikrostruktur des Materials eindringen kann, wodurch sich seine physikalischen Eigenschaften ändern und Schwellungen, Verformungen oder eine verringerte mechanische Festigkeit auftreten können. Darüber hinaus neigen Kunststoffe im Laufe der Zeit zur Alterung, was zu einer Leistungsverschlechterung, Sprödigkeit und Rissen führt. Dies macht sie weniger geeignet für Umgebungen wie marine Anwendungen, Hafenanlagen oder Bereiche mit hoher Salzsprüh- und Luftfeuchtigkeit.

5.Hochverschleißumgebungen

Kunststoffe haben eine geringere Abriebfestigkeit im Vergleich zu Metallmaterialien. In Anwendungen mit hohem Verschleiß oder häufigem Kontakt können Kunststoffe aufgrund von Reibung schnell abnutzen. Zum Beispiel sind Komponenten in Industriemaschinen, die häufig mit Metallteilen in Kontakt kommen, anfällig für schnellen Verschleiß.

Kunststoffe sind leicht, hochflexibel, langlebig und einfach zu verarbeiten, was erhebliche wirtschaftliche Vorteile bei der Kostenkontrolle bietet. Darüber hinaus bieten sie hervorragende elektrische Isolierung, was sie für eine Vielzahl von Umgebungsbedingungen geeignet macht. Kunststoffe sind besonders vorteilhaft in Anwendungen, die Flexibilität und Gestaltungsvielfalt erfordern.

Kunststoffe stoßen jedoch in extremen Umgebungen, wie hohen oder niedrigen Temperaturen, schweren Lasten und korrosiven Bedingungen, an ihre Grenzen, ebenso wie bei der Aufrechterhaltung der langfristigen Leistung und Stabilität.

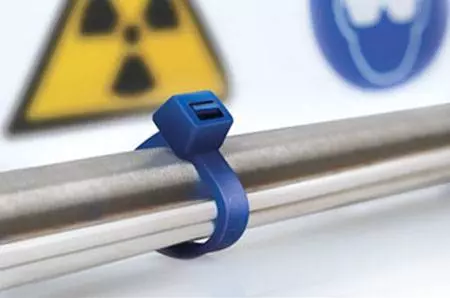

Die Innovation der Stahl-Kabelbinder mit Widerhaken

Stahl-Kabelbinder mit Widerhaken überbrücken die Lücke zwischen den Vorteilen von rostfreiem Stahl und Kunststoffbindern, insbesondere für Anwendungen in der Luft- und Raumfahrt, die leichte, stabile und wetterbeständige Lösungen erfordern.

Hauptmerkmale des Designs von Stahl-Kabelbindern mit Widerhaken

1. Kunststoffkörper mit Zunge aus rostfreiem Stahl

Kombiniert die Flexibilität, das geringe Gewicht und die Isoliereigenschaften von Kunststoff mit der Haltbarkeit, der Vibrationsbeständigkeit und der präzisen Verriegelung von rostfreiem Stahl.

2. Ergonomisches Design

Das abgerundete Kopfdesign reduziert die Ermüdung der Arbeiter und minimiert die Reibung während der Installation.

3. Solider Bindekörper mit Anti-Rutsch-Funktionen

Im Gegensatz zu traditionellen gezahnten Designs verhindert der glatte, massive Körper eine Spannungsansammlung und sorgt dafür, dass keine Bissmarken an gebündelten Gegenständen entstehen. Erhabene Muster und Rillen verbessern den Griff und verhindern das Verrutschen bei Vibration.

4. Heckdesign

Der verlängerte, ergonomische Schwanz ermöglicht eine einfache Installation in beengten oder unzugänglichen Bereichen.

5. Verbesserte Griffpunkte

Spezielle Griffoberflächen erleichtern die Installation, selbst beim Tragen von Handschuhen oder bei Arbeit unter nassen und kalten Bedingungen.

Stahl-Kabelbinder wurden entwickelt, um die Herausforderungen traditioneller Bündelungsmethoden in der Luftfahrtindustrie zu bewältigen, die Ermüdung der Arbeiter zu reduzieren, das Gewicht von Flugzeugen zu verringern und die Sicherheit zu verbessern. Im Laufe der Zeit haben sich ihre Designprinzipien auf automatisierte Maschinen, Drohnen und aufkommende Verkehrstechnologien ausgeweitet. Obwohl ihre Kosten 2-3 Mal höher sind als die traditioneller Nylonbinder, bleiben sie die bevorzugte Wahl für Branchen, die Stabilität, Präzision und Zuverlässigkeit unter extremen Bedingungen erfordern.

|  |  |  |

| Automatisierung | Transport | Schiffbau | Heimkino |

Stahl-Kabelbinder überbrücken die Lücke zwischen Nylon- und Edelstahlbindern und bieten:

1. Präzisionsverriegelung für hohe Genauigkeit.

2. Überlegene Vibrationsbeständigkeit für dynamische Umgebungen.

3. Extreme Klima- und Korrosionsbeständigkeit für anspruchsvolle Anwendungen.

4. Leichtes Design für gewichtsensitive Anwendungen.

Dies macht sie zur bevorzugten Lösung für Branchen, die Stabilität, Zuverlässigkeit und langfristige Leistung erfordern, wie Luft- und Raumfahrt, Automobilindustrie, Automatisierung und maritime Anwendungen. Obwohl ihre Kosten höher sein können als die traditioneller Nylonbinder, bieten ihre unübertroffene Leistung und Haltbarkeit einen erheblichen Wert unter anspruchsvollen Bedingungen.

Lesen Sie weitere Artikel über Stahl-Kabelbinder mit Widerhaken

Laden Sie den Katalog für Stahlstachel-Kabelbinder herunter.

Laden Sie den Katalog für Nylon-Kabelbinder herunter.

Laden Sie den Katalog für Edelstahl-Kabelbinder herunter.

Kontaktieren Sie uns, um die am besten geeignete Kabelbinderlösung zu bestimmen.

Ausgewähltes Produkt

Hot

Hot

Edelstahlbinder

Hot

Hot

Edelstahlbinder

Mit hoher Beständigkeit gegenüber verschiedenen korrosiven Stoffen wie Säuren, Alkalien,...

Weiterlesen Hot

Hot

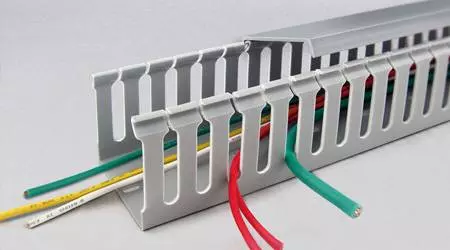

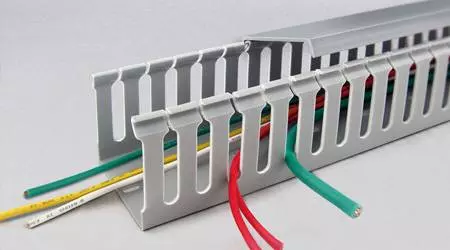

Kabelkanäle

Hot

Hot

Kabelkanäle

Die Premium-Lösung zum Führen und Verstecken von Kabeln in Steuerungspaneelen.

Weiterlesen Hot

Hot

Standard-Kabelbinder

Hot

Hot

Standard-Kabelbinder

Verfügbare Materialien sind wärmebeständige, witterungsbeständige und flammhemmende Polymere,...

Weiterlesen Hot

Hot

(GIT-703) Kabelbinder-Spannwerkzeug

Hot

Hot

(GIT-703) Kabelbinder-Spannwerkzeug

Das neue Kabelbinder-Installationswerkzeug kann Nylonkabelbinder schnell und sicher befestigen...

Weiterlesen

.jpg?v=7ec45b5f)